- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Úvod do technológie hlbokého ťahania: výplne dverí chladničky a bubny práčky

2024-09-04

1. Prehľad procesu hlbokého ťahania

Hlboké kreslenie je technológia spracovania kovov široko používaná pri výrobe rôznych priemyselných produktov. Používa sa hlavne na premenu plechov na výrobky s hĺbkou a zložitými tvarmi pomocou lisovacieho zariadenia. Tento proces môže nielen vyrábať diely s vysokou pevnosťou a zložitými tvarmi, ale aj zlepšiť využitie materiálu a znížiť tvorbu odpadu.

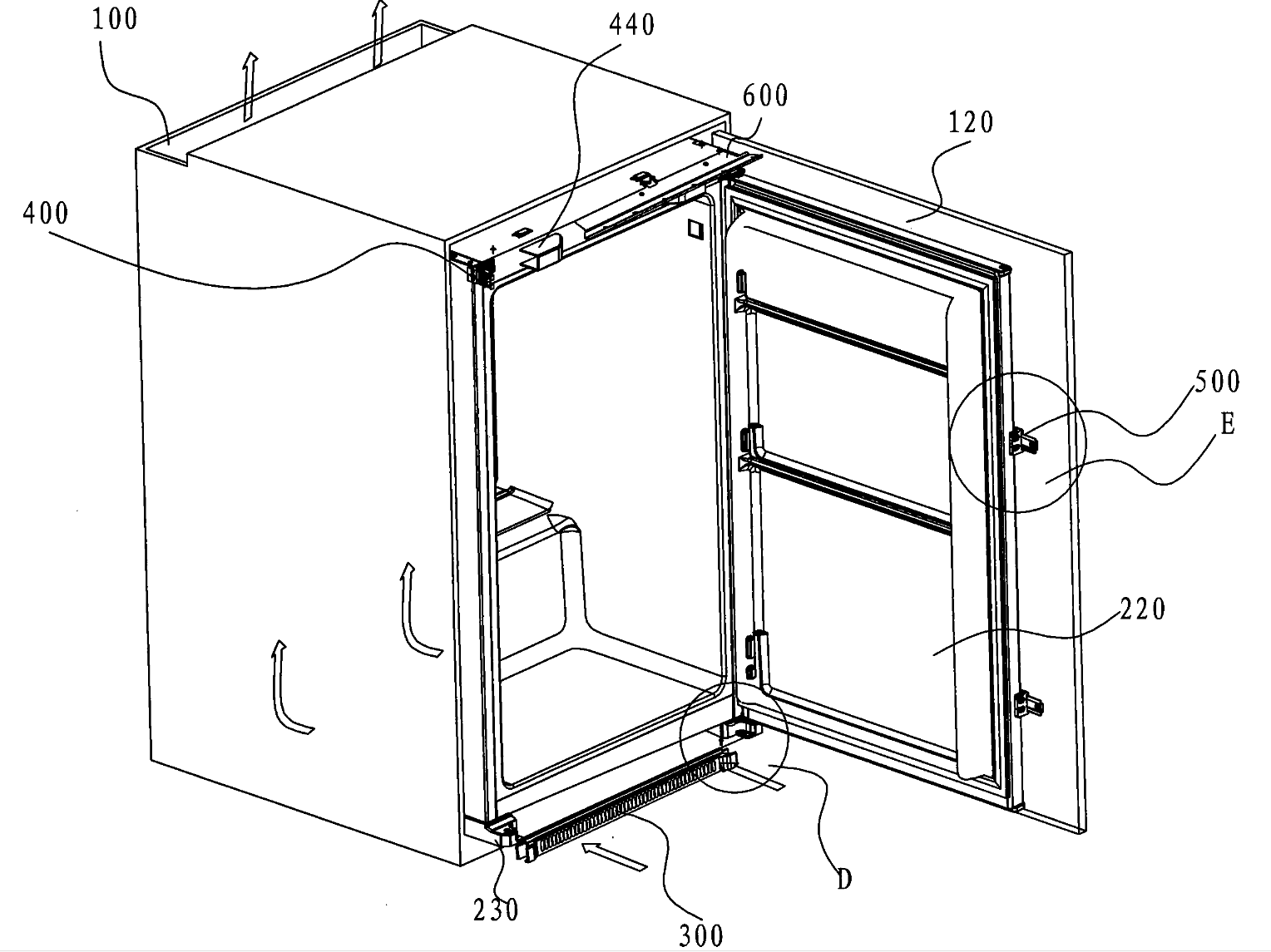

2. Proces hlbokého ťahania panelov dverí chladničky

2.1 Priebeh procesu

Výroba výplní dverí chladničky sa zvyčajne začína výberom vhodných kovových materiálov, ako sú oceľové plechy valcované za studena alebo hliníkové zliatiny. Proces spracovania zahŕňa tieto hlavné kroky:

Rezanie a predúprava: Najprv sa plech nareže na vhodnú veľkosť a očistí, aby sa odstránil povrchový olej a oxidy.

Preddierovanie: Vysekávanie otvorov alebo drážok na plechu pre následné operácie na zlepšenie plasticity materiálu.

Hlboké ťahanie: Plech sa vloží do ťažnice a plech sa tlakom postupne naťahuje a formuje. Tento krok môže zahŕňať viacero etáp, aby sa zabezpečilo, že list počas procesu tvarovania nepraská.

Povrchová úprava a kontrola: Výplne dverí po tvarovaní sú orezané, aby sa odstránili prebytočné zvyšky, skontrolujú sa rozmery a skontroluje sa kvalita.

2.2 Technické body

Výber materiálu: Hrúbka, tvrdosť a ťažnosť materiálu majú priamy vplyv na kvalitu hlbokého ťahania. Príliš tvrdé materiály môžu spôsobiť praskliny, zatiaľ čo príliš mäkké materiály nemusia byť schopné udržať tvar.

Konštrukcia formy: Konštrukcia formy musí byť presná, aby sa zabezpečilo, že plech sa dá rovnomerne natiahnuť bez deformácie. Systém mazania a chladenia formy je tiež rozhodujúci pre zníženie trenia a akumulácie tepla.

Parametre tvarovania: Vrátane parametrov, ako je rýchlosť ťahania, tlak a teplota, ktoré je potrebné upraviť podľa vlastností materiálu a požiadaviek na hotový výrobok, aby sa dosiahol najlepší efekt tvarovania.

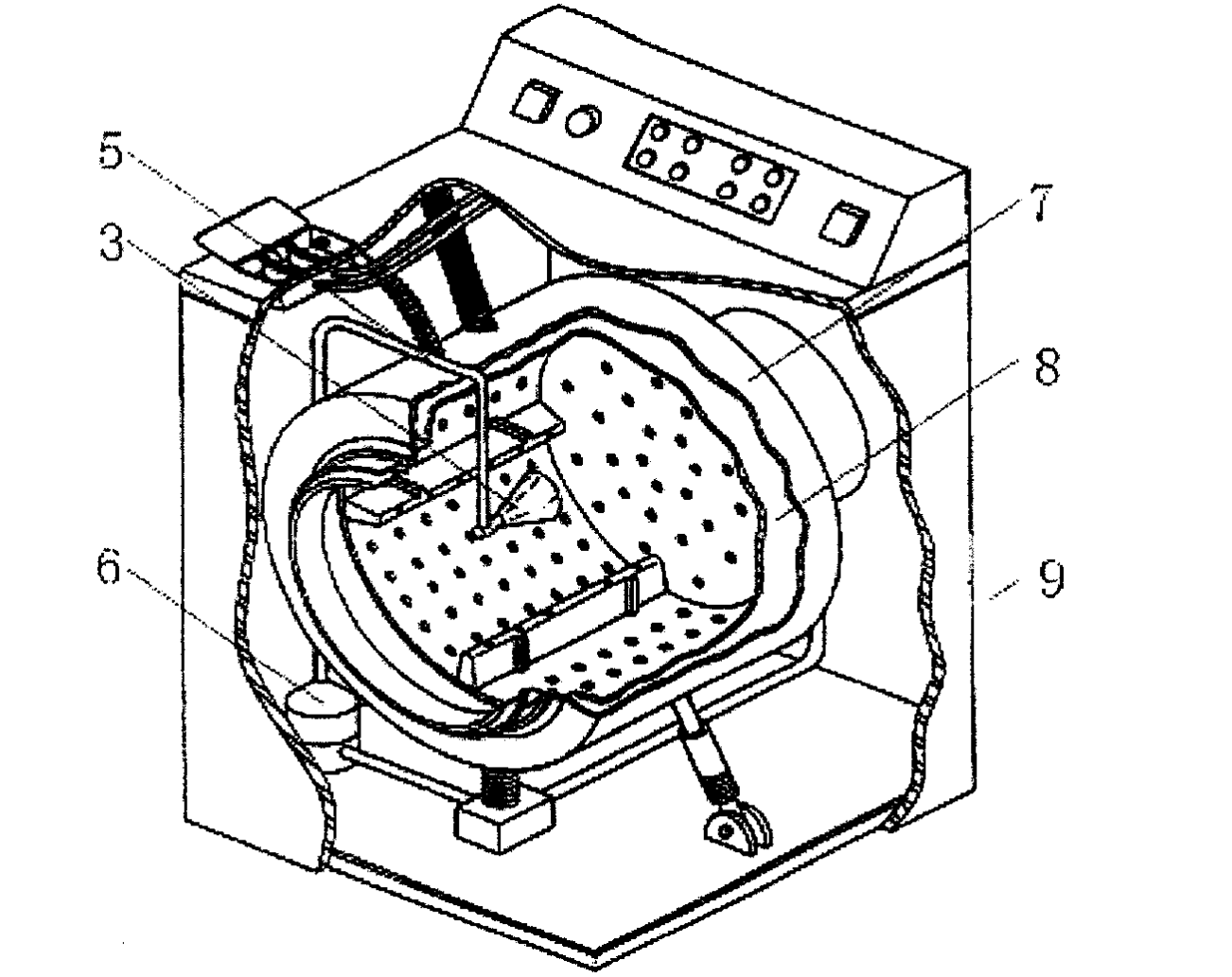

3. Proces hlbokého ťahania bubna práčky

3.1 Priebeh procesu

Výrobný proces bubna práčky je podobný, ale požiadavky sú prísnejšie:

Výber materiálu a spracovanie: Na rezanie a povrchovú úpravu vyberte oceľové dosky odolné voči korózii, ako je nehrdzavejúca oceľ.

Preddierovanie: Preddierovanie otvorov v plechu pre následné tvarovanie.

Tvarovanie ťahaním: Prostredníctvom viacstupňového procesu ťahania zaistite, aby bol vnútorný povrch bubna hladký a bez defektov.

Zváranie a orezávanie: Telo bubna je potrebné po vytvarovaní zvariť a orezať, aby sa zabezpečila stabilita a utesnenie konštrukcie.

Kontrola: Vrátane testov vodotesnosti, vyváženia a trvanlivosti na zabezpečenie výkonu a bezpečnosti práčky.

3.2 Technické body

Vlastnosti materiálu: Pretože telo bubna práčky musí odolávať vysokej rýchlosti a prostrediu s vysokou teplotou, nehrdzavejúca oceľ je bežne používaným materiálom. Odolnosť proti korózii a pevnosť materiálu sú kľúčové.

Technológia ťahania: Telo bubna práčky zvyčajne vyžaduje technológiu vysokého ťahania, aby sa zabezpečila okrúhlosť a hladkosť tela bubna a zároveň sa zabránilo deformácii a koncentrácii napätia.

Proces zvárania: Vysoko presný proces zvárania je nevyhnutný na zabezpečenie utesnenia a trvanlivosti tela bubna.

4. Ostatné produkty aplikované na proces kreslenia

4.1 Škrupina karosérie automobilu

Výroba karosérií automobilov využíva aj proces ťahania na výrobu panelov karosérie komplexného tvaru, ako sú predné a zadné dvere, strechy atď. telo.

4.2 Vložka do sporáka

Obloženie kachlí musí byť odolné voči vysokej teplote a teplotným šokom. Proces hlbokého ťahania sa zvyčajne používa na formovanie kovového plechu do tepelne odolnej vložky, aby sa zabezpečila dobrá tepelná vodivosť a štrukturálna pevnosť.

4.3 Plášť lietadla

Plášť a komponenty lietadla sa často vyrábajú procesom hlbokého ťahania, aby sa dosiahli požiadavky na nízku hmotnosť a vysokú pevnosť. Tieto komponenty sú zvyčajne vyrobené z materiálov z hliníkovej zliatiny alebo zliatiny titánu a výkon a bezpečnosť sú zaistené presnými procesmi tvarovania.

4.4 Nádrž na požiarnu vodu

Nádrže na požiarnu vodu zvyčajne vyžadujú veľkú kapacitu a vysokú pevnosť. Proces hlbokého ťahania sa používa na výrobu vložkovej časti veľkých nádrží na vodu, aby sa zabezpečil dostatočný objem a odolnosť.

Konečne

Ako dôležitá technológia spracovania kovov je proces hlbokého ťahania široko používaný pri výrobe produktov v mnohých priemyselných odvetviach od domácich spotrebičov až po automobily. Prostredníctvom presnej kontroly materiálov, dizajnu foriem a parametrov tvarovania je možné vyrábať vysokokvalitné diely, ktoré spĺňajú rôzne aplikačné požiadavky.