- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Predstavenie lisovacieho produktu - držiak podvozku automobilu

2024-08-28

Úvod do procesu lisovania držiaka podvozku

Hlavnou funkciou držiaka podvozku v systéme podvozku automobilu je podporovať a spájať rôzne komponenty podvozku, aby sa zabezpečila stabilita a bezpečnosť vozidla. Pretože držiak podvozku musí vydržať veľké zaťaženie a namáhanie, požiadavky na presnosť a pevnosť v jeho výrobnom procese sú veľmi vysoké. Vo výrobe automobilov hrá lisovanie ako kľúčová technológia na výrobu držiakov podvozkov zásadnú úlohu.

1. Prehľad procesu lisovania držiakov podvozku

Proces lisovania držiakov podvozku zahŕňa najmä niekoľko kľúčových krokov, ako je návrh formy, výber materiálu, proces lisovania a následné spracovanie. Proces lisovania využíva efektívne formy a raznice na spracovanie kovových plechov do konečného tvaru držiaka podvozku. Tento proces má výhody vysokej efektívnosti výroby, nízkych nákladov a stabilnej kvality produktu.

2. Hlavné kroky procesu razenia

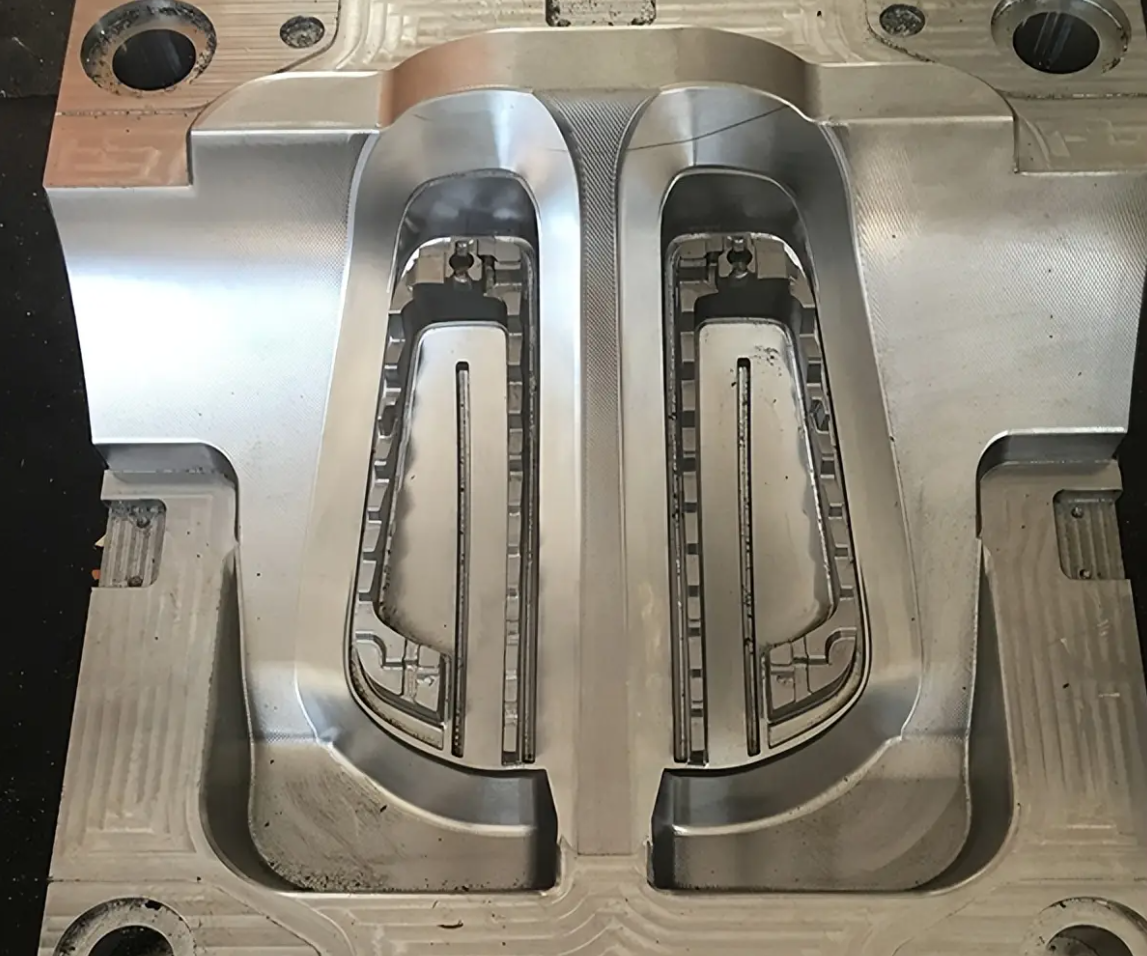

Dizajn a výroba foriem

Dizajn formy je jadrom procesu lisovania držiaka podvozku. Vzhľadom na komplexnú štruktúru držiaka podvozku a veľkú silu, ktorú znáša, musí návrh formy brať do úvahy mnoho faktorov vrátane tvaru, veľkosti, tolerancie a materiálových charakteristík dielov. Forma zvyčajne obsahuje viac častí, ako je zárez, ohýbačka, ťažná matrica atď., A každá časť musí byť presne spracovaná podľa konštrukčných požiadaviek. Počas výrobného procesu formy je potrebné vysoko presné spracovateľské zariadenie na zabezpečenie trvanlivosti a presnosti spracovania formy.

Výber materiálu

Držiak podvozku je vo všeobecnosti vyrobený z vysokopevnostného oceľového plechu alebo zliatinového materiálu, ktorý má dobrú pevnosť a húževnatosť a môže spĺňať požiadavky na mechanický výkon držiaka podvozku. Výber materiálu ovplyvňuje nielen hladký priebeh lisovacieho procesu, ale priamo ovplyvňuje aj kvalitu a bezpečnosť finálneho produktu. Pri výbere materiálov je potrebné zvážiť hrúbku, tvarovateľnosť a kompatibilitu materiálu s formou.

Proces razenia

V samotnom procese razenia sa vybraný plech najprv umiestni na dierovací lis. Pomocou tlaku matrice sa kovový plech vylisuje do požadovaného tvaru držiaka podvozku. Proces razenia zvyčajne zahŕňa kroky, ako je vysekávanie, ohýbanie a kreslenie. Každý krok vyžaduje presnú kontrolu parametrov lisovania, ako je tlak, rýchlosť a teplota, aby sa zabezpečilo, že tvar a veľkosť dielov spĺňa konštrukčné požiadavky.

Následné spracovanie a kontrola

Po vyrazení si držiak podvozku zvyčajne vyžaduje sériu operácií následného spracovania vrátane odhrotovania, povrchovej úpravy a korekcie. Okrem toho je nevyhnutná aj prísna kontrola kvality, ktorá zvyčajne zahŕňa meranie rozmerov, testovanie pevnosti a kontrolu povrchu. Prostredníctvom týchto krokov následného spracovania a kontroly je zabezpečená kvalita každého držiaka podvozku, aby spĺňal výrobné normy a požiadavky na používanie.

3. Výhody a výzvy procesu razenia

Výhody:

Vysoká efektívnosť výroby: Proces razenia môže rýchlo vyrobiť veľké množstvo dielov, čo je vhodné pre výrobu vo veľkom meradle a výrazne zlepšuje efektivitu výroby.

Kontrola nákladov: Proces razenia má vysokú mieru využitia materiálu a nižšie výrobné náklady v porovnaní s inými metódami spracovania.

Stabilná kvalita produktu: Prostredníctvom presných foriem a riadiacich systémov môže proces lisovania zabezpečiť rozmerovú presnosť a tvarovú konzistenciu držiaka podvozku.

Výzvy:

Komplexná výroba foriem: Požiadavky na dizajn formy a výrobu držiaka podvozku sú vysoké a je potrebné investovať veľa času a peňazí.

Spracovanie materiálu je náročné: Výber a spracovanie materiálov držiakov podvozku si vyžaduje presnú kontrolu, aby sa predišlo deformáciám a defektom materiálu.

Vysoké požiadavky na riadenie procesu: Kontrola parametrov v procese razenia je veľmi kritická a malá neopatrnosť môže viesť k problémom s kvalitou produktu.

4. Budúci vývojový trend

S neustálym pokrokom v technológii výroby automobilov sa vyvíja aj proces lisovania držiakov podvozku. Hlavným smerom vývoja v budúcnosti sa stane inteligencia a automatizácia. Zavedením pokročilých riadiacich systémov a automatizačných zariadení možno ďalej zlepšiť efektivitu výroby a kvalitu produktov. Okrem toho sa ochrana životného prostredia a úspora energie stanú dôležitými smermi rozvoja technológie razenia. Zlepšením procesu a výberu materiálov možno znížiť spotrebu energie a vplyv na životné prostredie vo výrobnom procese.